SPC(統計的工程管理)とは?

SQCとの違いと実践に役立つツールについて解説

SQCとの違いと実践に役立つツールについて解説

品質管理の手法として知られるSPC(Statistical Process Control:統計的工程管理 )は、製造工程の安定性を確保し、不良品の発生を抑えるための重要なアプローチです。同じく品質管理の手法であるSQC(Statistical Quality Control:統計的品質管理)と混同されがちですが、両者には明確な違いがあります。

本記事ではSPCの基本概念やSQCとの違いにも触れながら、具体的な活用方法や現場で役立つツールについて詳しく解説します。品質向上を目指す製造業においてSPCを導入する意義や、効果的に運用するためのヒントをお伝えするのでぜひ参考にしてください。

統計的工程管理(以下、SPC)は、製品の品質を安定的に維持し、不良品を減らすために、製造工程を統計的手法で管理するアプローチです。SPCでは、製品の品質特性や製造工程のデータを収集し、管理図などの統計的ツールを用いて、工程の安定性や異常な変動の有無を監視します。異常が検出された場合は、原因を特定し、適切な対策を講じることで、品質の維持と継続的な改善を図ります。

SPCは不良品の発生を未然に防ぐ効果があります。それにより、以下のようなさまざまなメリットが得られます。

SPCは、1924年に米国で誕生して以来、製造業からサービス業まで幅広い分野で活用されている品質管理手法です。特に日本の製造業での成功事例を通じて、その有効性が世界中で認められ、今日では品質管理における世界標準として確立されています。

従来より、多くの企業では、検査は製品の品質問題を発見するための重要な手段です。しかし、検査はあくまで「事後的」な対応であり、不良品の発生後に初めて問題に気づくという側面があります。一方、SPCは不良品の発生を未然に防ぐことを目的とした「予防的」な手法です。SPCを活用することで、企業は検出ベースから予防ベースへと品質管理のパラダイムシフトを遂げ、製品の品質を安定的に維持することができます。

SPCでは、製品品質や工程安定性を管理するために管理図やCpk(工程能力指数)が活用されます。管理図は、データの変動を視覚化し、異常を検出するツールです。Cpkは、製造工程が製品の仕様や規格範囲にどれだけ適合しているかを示す指標で、品質一貫性を測定します。

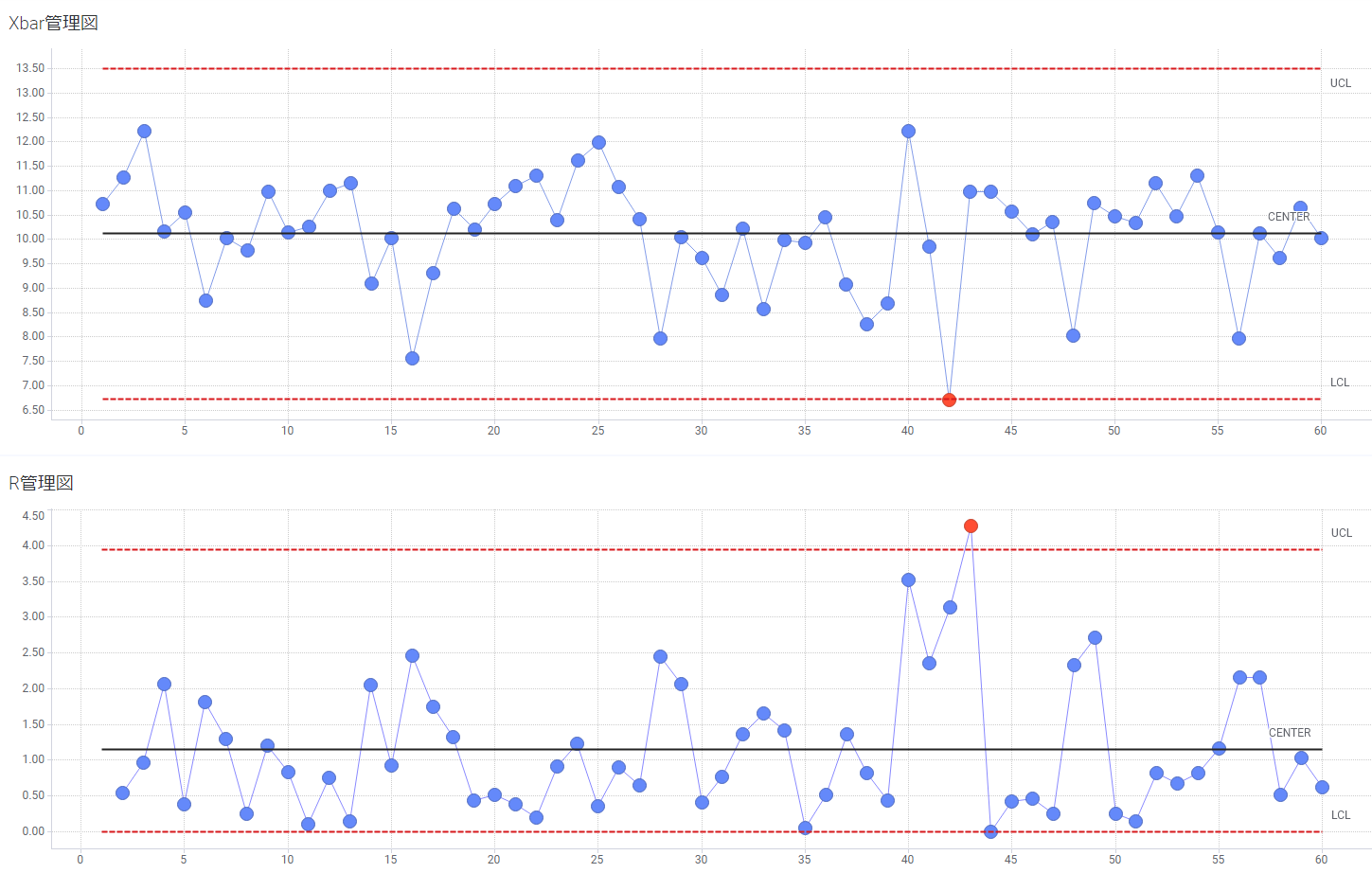

管理図は工程の安定性を視覚的に確認し、異常を検出するためのツールです。Xbar-R管理図とは、以下のようなグラフを指します。

Xbar-R管理図

Xbar-R管理図は、工程の平均値とばらつきをそれぞれ時系列で示す管理図です。

どちらの管理図も中心線(CL)を基準に、打点されたプロットが上下の管理限界線(UCL・LCL)の間に収まっているかを確認します。管理限界を超えたり、特定のパターンが現れる場合、異常がある可能性があるため、適切な対応が求められます。

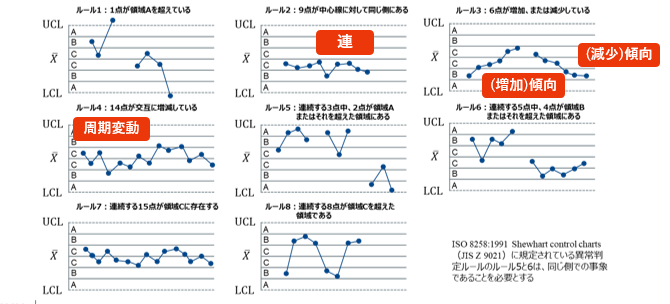

管理図の運用には、異常判定ルールの設定が不可欠です。その目的は、工程の異常を早期に検出し、原因を特定して対策を講じることにあります。新JIS規格(JIS Z 9020-2:2023) では、数値データに基づく異常判定ルールのパターン例が記載されています。具体的には以下の4つです。

また、参考例としてウェスタン・エレクトリック社の8つのルールが記載されています。

Cpk(Process Capability Index:工程能力指数)は、製造工程の健全さを示す指標であり、規格内で安定して製品を作る能力を評価します。

具体的には、工程の平均と規格の範囲(上限・下限)との関係を示し、品質のばらつきが規格内に収まるかを測るものです。計算式は次の通りです。

Cpk(上限) = σ(上限規格値 - 平均値) ÷ 3×標準偏差

Cpk(下限) = σ(下限規格値 - 平均値) ÷ 3×標準偏差

SQC(Statistical Quality Control:統計的品質管理)は、統計的手法を用いて製品やサービス全体の品質を管理・改善する包括的なアプローチです。一方、SPCは製造プロセスそのものを管理対象とし、変動を抑制して品質を確保する手法です。

SQCはSPCを含む上位概念であり、SPCが製造工程のリアルタイム管理に重点を置くのに対し、SQCは設計・製造・市場評価を含めた総合的な品質管理を指します。両者ともデータに基づいた管理・改善を行う点は共通していますが、SPCはプロセスの変動管理に特化しており、異常を即座に検出・是正することを目的としています。

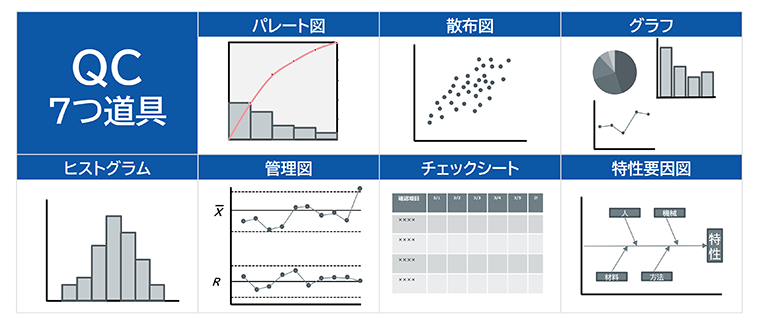

統計的工程管理を実現するために頻繁に利用される、品質管理の7つの基本的なツール「QC7つ道具」をご紹介します。

パレート図は、ある事象の原因や問題点を、発生頻度や影響度の大きい順に並べた棒グラフと、累積折れ線グラフを組み合わせたグラフです。この図は、パレートの法則と呼ばれる「全体の結果の80%は、上位20%の原因によって生み出される」という法則に基づいています。つまり、少数の主要な原因が全体の問題の大部分を占めていることを視覚的に示します。これにより、改善すべき重点項目を明確にすることができます。

散布図は、2つの数値データの関係性を視覚的に表すグラフです。横軸(X軸)に一つの変数、縦軸(Y軸)に別の変数をとり、それぞれのデータの組み合わせを座標として点でプロットします。これにより、2つの変数の相関関係を視覚的に把握することができます。

グラフは、互いに関連する2つ以上のデータの相対的関係を視覚的に表現する図であり、データの傾向や分布を把握するのに有効な手法です。代表的なグラフの種類には、折れ線グラフ、棒グラフ、円グラフなどがあり品質管理活動において重要な役割を果たします。

ヒストグラムは、数値データの分布を視覚的に表現するグラフです。横軸にデータの範囲(階級)を、縦軸にその範囲に含まれるデータの個数(度数)をとり、棒グラフの形で表現します。このグラフを用いることで、データの分布や中心値、ばらつきの程度を直感的に把握することができます。

管理図は、工程の変動を継続的に監視し、安定性を評価するための統計的手法です。品質管理の分野において広く用いられ、製造業を中心に、サービス業など幅広い分野で活用されています。

チェックシートは、特定のデータを繰り返し記録し、整理・分析するためのシンプルかつ効果的なツールです。同一の項目を同じ条件下で繰り返し観察・記録することで得られるデータは、集計や分析に適しており、問題点の早期発見や改善に役立ちます。

特性要因図は、ある問題の原因を多角的に分析し、視覚化するためのツールです。図の形が魚の骨に似ていることから、フィッシュボーン図とも呼ばれます。この図では、問題となる結果を幹に、その結果を引き起こす可能性のある要因を枝として整理します。枝は、さらに各要因を詳細なサブ要因に枝分かれさせることで、問題の原因を体系的に整理することができます。

SPCは「課題の抽出」「データの収集と記録」「データの分析」という3つのステップで実施されます。以下、SPCの実施フローについて順を追って解説します。

SPCを導入する最初のステップは、製造プロセスにおける問題点を特定し、その原因を分析することです。具体的には、製品の不良率、再加工率、工程間の待ち時間、検査時間など、改善の余地がある箇所を洗い出します。これらの問題点を可視化することで、SPCを効果的に適用し、生産性向上や品質改善につなげることができます。

なお、SPCは必ずしもコストや時間、生産遅延といった目に見える問題に直結するとは限りません。新しい工程を導入する際、部門横断的なチームは、設計や工程における潜在的な問題を特定するため、設計不良モード影響解析(DFMEA)などの手法を活用します。この分析を通じて、重要な特性を特定し、その後の工程で厳密に管理することで、潜在的な問題の発生を未然に防ぎ、製品の品質向上に貢献します。

SPCのデータは、一般的に製品の特性値と工程パラメータの2つの観点から収集されます。前者は、製品そのものの寸法、重量、性能など、製品固有の特性を数値化したものです。後者は、温度、圧力、流量など、製造工程における各種機器の測定値であり、工程の状態を反映します。

収集されたデータは、その特性に応じて適切な管理図を用いて分析されます。管理図の種類には、変量データ用のXbar-R管理図、Xbar-s管理図、属性データ用のp管理図、u管理図などがあります。

管理図の選択には、データの種類(変量データか属性データか)、サブグループの大きさなどを考慮することが重要です。適切な管理図を使用することで、工程の安定性を正確に評価し、異常を早期に検出することができます。

SPCにおいて、管理図にプロットされたすべてのデータ点が管理限界内に収まっている状態が理想です。これは、プロセスが安定しており、特別な原因による変動が生じていないことを示します。特別な原因は異常値として現れることが多く、製品の品質に悪影響を及ぼす可能性があります。

一方、一般的な原因による変動は、プロセスに常に存在する自然な変動であり、通常は管理限界内に収まります。一般的な原因の例としては、以下のようなものがあります。

プロセスが統計的管理下にあると判断するためには、管理図上に特別な原因を示す異常なパターン(トレンド、ばらつきの増加、管理限界からの逸脱など)がないことが重要です。

特別な原因は、管理限界を超えるような大きな変動をもたらす要因であり、製品の品質に直接的な悪影響を及ぼす可能性があります。具体的な例として、以下が挙げられます。

SPCでは、管理図を用いてプロセスを継続的に監視し、これらの特別な原因による変動を早期に検出することが求められます。管理限界を超えるデータ点や、異常なパターン(トレンド、ばらつきの変化など)が見られる場合は、特別な原因が発生している可能性が高いため、速やかに原因を究明し、適切な対策を講じなければなりません。

さらに、異常判定ルールに該当するパターンが認められた場合も、異常の可能性があるため、注意深く調査を行うことが重要です。

SPCは、製品品質の安定化に有効な手法ですが、導入にあたってはいくつかの課題が存在します。

SPCの導入には、既存システムとの連携や従業員の教育など、多岐にわたる作業が必要となります。そのため、システムの立ち上げまでに一定の期間を要するケースも考えられます。

SPCの導入には、ソフトウェアの購入や、コンサルティング費用、従業員の教育費用など、多額の費用が発生します。さらに、システムを運用し続けるためには、継続的な維持管理費用も必要です。

SPCは、正確なデータに基づいて実施されるため、データの収集・管理体制が極めて重要です。データの品質が低い場合、分析結果の信頼性が低下し、効果的な改善策を導き出すことが困難になります。

生産工程の安定化は、組織の生産性のばらつきを抑え、消費者と企業双方にメリットをもたらします。消費者にとっては、安全かつ高品質な製品の安定供給につながり、企業にとっては、生産コストの削減とブランドイメージ向上を実現できます。

機械学習や人工知能(AI)の進展により、工程管理の精度は飛躍的に向上しています。これにより、製造業はさらなる生産性向上、競争力強化、そして顧客満足度の向上を期待できるでしょう。

「Spotfire」はSPCの導入を効果的にサポートする製造業向けのビジュアル分析ツールです。製造過程で生成される大量のデータの加工、可視化、統合解析、共有をワンプラットフォームでシームレスに実現します。

上記のようなお悩みに対して、「Spotfire」は工場や生産装置のオペレーションを監視し、収集したデータを統合的に分析することで、歩留まりの改善や工程管理の最適化、予知保全を実現できます。

JX金属株式会社様は、銅やレアメタルなど非鉄金属製品の製造・販売をグローバルに展開しており、半導体製造に欠かせない「スパッタリングターゲット」の製造も手掛けています。同製品における日々の品質改善のモニタリングと分析「SPCレビュー」を効果的に行うために「Spotfire/SPCテンプレート」を導入。品質データの集約、細やかなモニタリング、異常値の深堀解析が可能になり、現在の業務に欠かせないツールとして高く評価されています。

SPCは、製造工程のデータをリアルタイムで分析し、不良要因や異常を早期に特定する手法です。NTTドコモビジネスXが提供する「Spotfire」は、SPCの導入を効果的にサポートするビジュアル分析ツールです。製造工程で生じる異常を見つけ、リアルタイムに問題を解決することで、効率的な生産と運用コスト削減を実現します。

ぜひこの機会に、SPCをサポートする「Spotfire」の導入を検討してみてはいかがでしょうか。検討に役立つ資料は以下からダウンロード可能です。

Spotfireはデータ分析、インサイトの共有、アクションのためのビジュアル分析ツールです。データアクセスから前処理、データ探索、データサイエンス、カバナンスに至るまでアナリティクスの全領域をカバーしています。

近年の機械学習技術では、複数のデータセットで各々学習を行い、ベストなモデルを自動的に構築するアルゴリズムが利用されるようになっています。本資料では製造分野における根本原因分析にフォーカスします。ぜひご一読ください。