世界トップレベルの品質を誇る「薄膜抵抗器」を製造する進工業株式会社。複雑なデジタル機器や半導体ニーズの高まりを受け、現在、その需要が拡大しており、同社製品も順調に売上を伸ばし続けています。こうした局面だからこそ、より安定的に精度の高い薄膜抵抗器をお届けしたい──。そう考え、同社が、良品率向上や生産効率改善を目指して導入したのが、Spotfire®(スポットファイア)でした。導入の背景、活用の方法などについて、技術部のM氏、S氏に、詳しいお話をお聞きします。

Excelなど使っていたため、データの相関を見るような高度な分析ができていなかった

多様な形式のデータを分析できる形に整えなければならず、前処理に時間がかかっていた

より安定的に質の高い製品を作るために、より精緻なデータ分析が必要だった

膜厚や不純物の残量などのデータを入れるたけで、簡単に分析や可視化ができる。

Excelにすると数万行にも及ぶ膨大なデータをあっという間に処理することができる。

多くの半導体関連企業、有名メーカーなどで導入されており、既に十分な実績があった。

データの相関関係が見えるようになり、より高度かつ精緻な分析ができるようになった。

データの深掘り分析が簡単にできるようになり、分析の質・思考の質が変わった。

データが瞬時にグラフに変換されるため、資料づくりが圧倒的にラクになった。

精緻なデータ分析ができるようになり、製品の良品率が大幅に向上した。

― はじめに、貴社の事業内容や強みについてお聞かせください。

M氏:当社は、高度な精密機器に使われる薄膜抵抗器を製造するメーカーです。薄膜抵抗器とは、抵抗体の膜厚が1/100マイクロメーターという極薄の金属膜で形成された電子部品のことをいいます。車載電装機器や計測機器、医療機器などの高度な電子機器に搭載されるもので、電子部品間の信号を安定的に制御する役割を担っています。

1964年の創業以来、高品質な薄膜抵抗器の開発・製造にこだわりを持ち、その技術力と品質の高さから、車載分野をはじめ、医療分野、スケールの大きな宇宙ビジネス・航空機産業など世の中を支える最先端の分野に技術と製品を採用いただいております。

― M氏、S氏が所属するチームのミッションや業務についてお教えください。

M氏:我々のチームのミッションは、生産性を向上させ、製品の品質をより高いレベルに引き上げることです。具体的には、製造プロセスや製品そのものの不良を見つけて改善するということを行っています。不良を改善し良品率を上げる際には、良品の分布をバラつきなく安定させることを心掛けています。「このロットは95%だけど、こっちは80%だね」ということでなく、「すべてが安定して90%」「そしてσを小さくする」「次のステップで良品の中央値を上げる」ことを目指しているんですよ。そのために、あらゆる分析を精緻に行えるSpotfireを、日々、活用しています。

― どのようなきっかけで、Spotfireを導入されたのでしょうか? 導入前に抱えていた課題や経緯についてお聞かせください。

M氏:私が進工業に転職した当初は、Excelと簡単な品質管理ツールを使ってデータを分析していました。各工程から上がってくる、加工前後の製品特性等の変化や装置状態などを、シンプルに並べて見ているといったような状況だったんですよね。ですから、データやプロセスの相関関係があまり見えていませんでした。

また、分析にも、多大な時間がかかっていました。まずExcelに入力されている言語や数値を分析できるような形に統一し整えて、新たなExcelなり分析ツールなりに持ってきて、くっつけて、それから分析を行わなければなりません。分析作業までの前処理に大変な労力がかかっており、なかなか精緻な分析までたどり着けないという事情もありました。

さらにお客様からも「もっと安定性の高い製品がほしい」といった要望を受けることも増えていました。当社の製品は既に十分に品質の高いものでしたので、そこからさらに安定性を上げようとなると、従来のやり方では到底できないわけですよね。「なにか新しいやり方や考え方を採り入れなければいけないのではないか」──、ちょうど現場のメンバーが、そう考えていたタイミングでもありました。

これらの課題やニーズが重なっていた時期に私が入社し、現場を見て、「前職の半導体関連会社で活用していたSpotfireが大いに役に立ちそうだ」とピンと来た、というわけなのです。

― Spotfireは、転職されたあとも引き続きファンでいてくださる方がたくさんいらっしゃいます。M様が考えるSpotfireの魅力や、貴社に導入したいと思われたポイントについてお教えください。

M氏:前職は、Spotfireを使うのが当たり前という環境でした。あらゆるデータを入れるだけで、簡単にデータの分析・可視化ができ、それほど分析に慣れていない人でも、分析の専門家でも、有効に活用することができる。そういう、ユーザーフレンドリーなところがとてもいいなと思っていました。

他に、膨大なデータが処理できるというところも魅力だと思っています。Excelにすると数千行、数万行になるようなデータでも、短時間で見やすい形に加工してくれます。自力では到底できないような処理があっという間にできてしまい、ものすごいインパクトだと感じました。

「とにかくたくさんデータを並べて比較したい」というシンプルな使い方もできますし、複数のデータを掛け合わせた複雑な分析や、グラフ化、ヒートマップ化などもできる。質・量ともに圧倒的な分析が手軽にできるという点で、当社でもSpotfireを使いたいと思いました。

― その後、どのようにして、社内への提案や導入を進めていかれたのでしょうか?

M氏:まずトライアル的にSpotfireを使って、製品の抵抗特性分布と装置のプロセス条件を掛け合わせた簡単な相関分析を行いました。これによって装置の特定パラメータと抵抗値の分散係数が連動していることがわかり、そのデータを上層部に見せたところ、「これは、いいね」と。「分析結果に基づいてプロセスや装置を改善していけば良品率が上がるのではないか」ということで、一気にSpotfire活用の機運が高まったのです。今まで見えなかったことが見えるようになり、新しい切り口がもたらされて、チームのメンバーも、「次はこの項目を見てみよう」「このデータとこのデータを掛け合わせて分析してみよう」と、にわかに動き始めました。

― なるほど。まずはM様が使って、結果を見せ、浸透させて行ったのですね。現在はどのように活用されているのでしょう? 具体的な活用の事例についてお聞かせください。

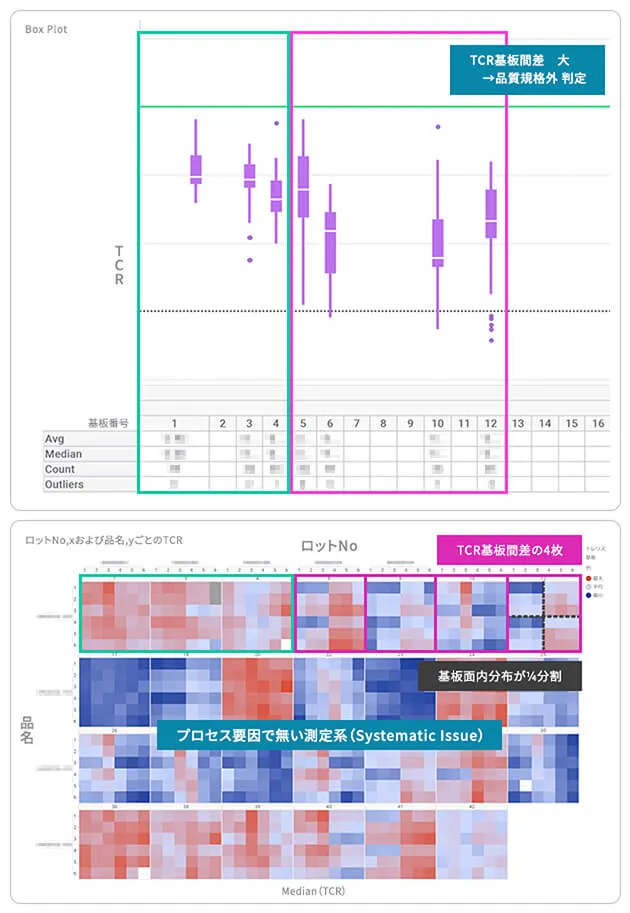

M氏:縦軸に製品特性等のデータ、横軸に工程・日付、装置状態などの重要項目を置いて、その相関を見るような分析をよく行っています。あとは、最終的な製品の特性──TCRが、ロットごと、基板ごとにどういう傾向を示しているかといったことも、日々、Spotfireでチェックしています。

具体的な事例で言いますと、不具合の調査を行ったときのこと。まとまった数の基板が、連続して、すべて最終的に不良として弾かれていたことがありました。これはなんでだろうと検査データを確認したところ、確かにすべての基板が、単純に規格外の数値になっていたのです。これまでは「確かに規格外だね」ということで終わっていたのですが、ここをもう少し詳しく見てみようということになり、Spotfireで、基板内のTCR特性をヒートマップ化してみました。すると、本来は基板内の面内分布がある程度均一もしくはグラデーションのような状態になっていなければいけないはずなのに、1枚の基板右側のTCR特性がプラス方向に振れていることを示す赤っぽい色で表示され、左側がマイナスを示す青色傾向になったことにより、基板内が4分割されている特異性が確認できました。

こういう極端な特性を示す基板をプロセスで作るのはまず不可能ですので、「これは基板が不良なのではなく抵抗の測定方法か治具がおかしいのでは?」と推測でき、さらに調べた結果、測定治具の不具合だったことがわかりました。

この結果を受けて、これまで不良品として弾いていた製品を再検査して正しい状態で品質を保証し、お客様に製品を届けることが出来ました。

他にもさまざまな事例があるのですが……。プロセスの改善から、機器の不具合の発見、製品のチェックまで、あらゆることをSpotfireで見ているという感じですね。

― Spotfire導入の効果についてお聞かせください。

S氏:分析の質が変わったというのが、一番の効果でしょうか。以前は、例えば、A・B・Cという3つの工程があった場合に、Cという工程に着目して不良を改善していくということしかできていなかったのですが、A・B・C、それぞれの工程から抽出されたデータをひとつにまとめて、「Cという工程の不良ではなく、AとBの関連でCに不良が起きた」というような結論にたどり着けるようになりました。

こういう複雑な分析をしようとすると、以前は、3倍以上の時間がかかっていたように思います。分析の質が変わり、スピードが早まり、高速で多くのPDCAを回せるようになったと感じています。

M氏:調査する対象を絞らなくてもいいというところもメリットですよね。気になるデータをごっそり持ってきて分析し、そこでまた気になるところが出てきたら、数クリックで深掘りできる。思考のスピードが大幅に上がり、考え方が広がっているように思います。

これによって、私も、チームメンバーの思考の質が変わり、特に若手が育ったなと感じています。使っていくなかでどんどん面白い使い方を見つけ、数字にこだわって「なんで、なんで?」と掘り下げていくことのやりがいを見出してくれた。しかもそれを物理的な対策に結びつけることができるようになりつつあります。Spotfireが成長のガソリンになって、若手の視点が変わるという、とてもユニークで嬉しい経験ができました。

あとは、データが瞬時にグラフに変換されるため資料づくりが圧倒的にラクになったというメリットもありますね。上層部や現場との情報共有や目線合わせも、Spotfireから抽出したデータを使って効率的にできるようになりました。もちろん、製品の良品率も大幅に上がっています。

こういうことをすべて考え合わせると、Spotfireの業務効率化効果は、これまでの数百倍、数千倍と言ってよいのではないかと思います。

― 今後の展望についてはいかがでしょうか? 最後に、活用の計画や目標についてお教えください。

S氏:NTTコム オンラインが提供するSpotfire学習コンテンツを参考にしながら試行錯誤してSpotfireを使うことでデータの可能性や面白さに気付き、「もっと深めたい」「自分なりに加工してみたい」と思うようになりました。現在はPythonを勉強しており、ゆくゆくはこれをSpotfireの使いこなしに生かしたいと考えています。

M氏:Spotfireでの分析作業を含め、ある程度定型化している業務は自動化したいと考えています。その上で、もっとデータの分析や活用を深めたいですね。加えて、使えるメンバーを増やし広げるという取り組みもしていきたいと思っています。次のステップ、次のステージへ。より広い領域で深いデータ分析を行い、業務改善を行うことが目標です。

― お二人が、口をそろえて、繰り返し「分析の質が変わった」とおっしゃっていたことが印象に残る取材でした。既に、従来の数百倍、数千倍の業務効率化効果を感じてくださっているとのこと。今後も、プロセス改善、品質改善だけにとどまらない、幅広い領域でのデータ活用を支援してまいりたいと思っております。本日はありがとうございました。

データシート

Spotfireはデータ分析、インサイトの共有、アクションのためのビジュアル分析ツールです。

本資料はSpotfireの概要・機能について説明しています。