銅やレアメタルなど非鉄金属製品の製造・販売をグローバルに展開しているJX金属株式会社様。同社が世界シェアの約6割を占める主要製品の一つが、半導体をつくるうえで欠かせない素材「スパッタリングターゲット」です。Spotfire®(スポットファイア)は、同製品の品質を上げるうえで重要な「SPCレビュー」や、日々の品質改善における分析を効果的に行うため導入されました。導入前に抱えていた課題や採用の決め手、業務効率化や品質改善における成果について、製造第1部半導体製造第1課の小井土氏に伺いました。

品質の確認や改善に関わるデータが膨大なため、データ同士の突き合わせや包括的な解析が難しかった。

品質上の異常値に気付いても、データの保管場所が分散しており、Excelなどによる分析ではその原因まで深堀りができなかった。

数百点におよぶSPCレビュー用の資料を手作業で作成していたため、時間と手間がかかっていた。

現在点在しているデータや新たなデータをSpotfireで一元管理し、必要に応じてすぐ確認・利用可能な状態にできる。

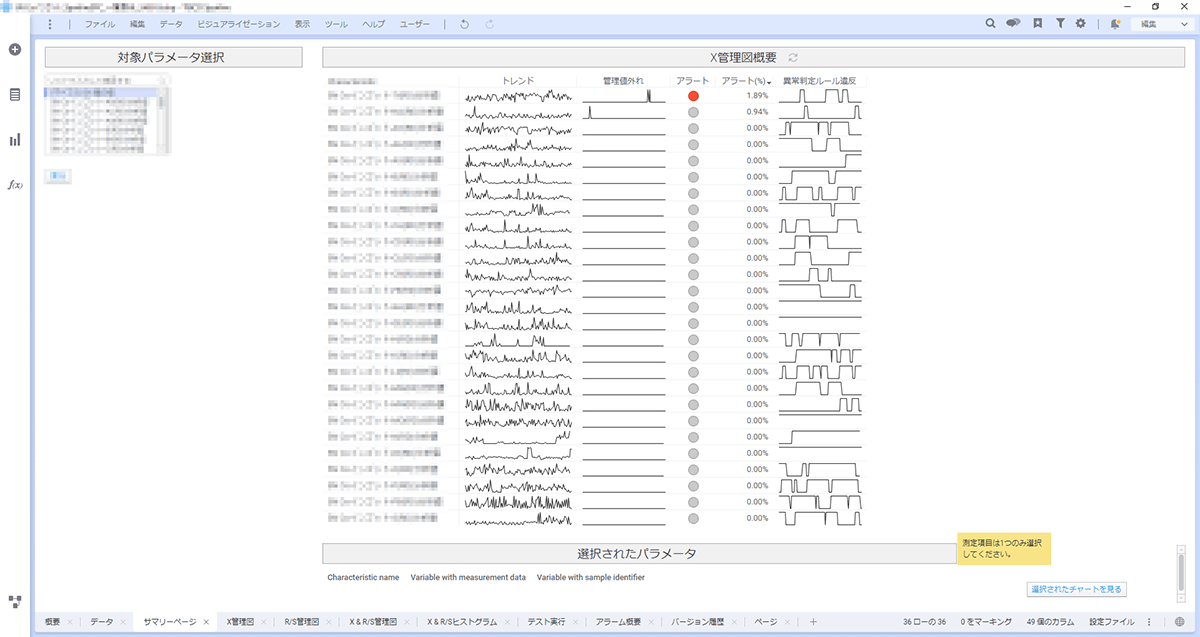

SPC管理図(以下、管理図)によって異常値を迅速に発見し、異なる設備や工程のデータと簡単に突き合わせができ、原因の深掘りができる。

大量のデータを扱っても操作が重くならず、スピーディーに管理図を作成できる。

一度ベースとなる管理図を作れば、最新のデータを取り込むだけで自動でアップデートができる

Spotfireで管理図がスピーディーにつくれるようになり、データのまとめ資料を作成する時間は10分の1以下になった。

異なる工程のデータ同士の突き合わせや原因解析がスピーディーにできるようになり、品質がより向上した。

管理図によって異常値やその原因に気づきやすくなり、見るべきポイントが分かることで、SPCレビュー中の建設的な意見が増加した。

品質データの集約と細かなモニタリング、異常値の深掘り解析が可能になり、品質の安定化を図ることができた。

― まずは小井土様が所属する部署の業務内容と、その中での役割をお聞かせください。

小井土氏:私が勤務する磯原工場では、電子材料の各種製造を行っており、その中で私は半導体向け「スパッタリングターゲット」の製造に携わっています。これは、大規模集積回路(LSI)などの半導体を形成する際に必要な、薄い金属の“膜”をつくるために使用される材料です。「スパッタリング」はコーティング技術の一種で、「ターゲット」はその材料のことを指しています。

本工場では銅、チタン、タンタルなどのスパッタリングターゲットを作っており、その製作工程は多岐にわたります。銅を例に挙げると、まず購入した原料を精製して純度を約99.99%から99.9999%まで上げていくところから始まります。それを溶解して一度塊にした後「圧延」などの加工工程を経て、今度は円盤状にします。さらに熱処理を加えて、金属内の結晶の向きや大きさなどを均一にし、最終形状に加工後、検査をして出荷します。磯原工場ではこれらの工程と、扱う素材ごとに職場が分かれており、私が担当しているのは、原料の「精製」工程です。

当社で製造しているスパッタリングターゲットは、高品質、中でも『超高純度』を売りにしています。特に「精製」は最初の工程となるため、何か問題が起こるとその後の工程全てに影響してしまいます。例えば、精製時に不純物が入ってしまった場合、最終的に素材の結晶の大きさが変わるなどの異常が生まれやすくなるのです。

― 高純度の品質を保つためのデータ分析や、原因の深掘りのために、Spotfireを導入いただいたそうですが、導入前にはどんな課題や悩みがあったのでしょうか?

小井土氏:当製造部では月1度、全ての職場で品質確認や改善のため、SPCレビューという、SPC(統計的工程管理)を用いた品質管理・品質向上のためのミーティングを実施しています。

SPCレビューで見ておきたいデータは膨大です。一つの製品につき約40種類の不純物含有率を確認しています。さらに製品のグレードが異なる場合や、主元素に他の元素を混ぜた合金の製品をつくる場合には、また別の管理図の確認が必要です。それらを重ねていくと、この工程の不純物の状況を見るだけで、数百個の管理図をExcelで作成しなくてはなりませんでした。勿論、不純物以外のパラメータもあります。

また、管理図を見る際、短期・長期双方の観点でトレンド変化を見たいので、最低半年分のデータを出力しているのですが、ここでもデータ数が膨大なため、一つのパラメータにおける管理図を社内システムから出力するだけでも、約30分~1時間もの時間がかかっていました。

― 1項目の確認だけでも膨大な数ですね。SPCレビュー自体や原因究明においての課題はいかがでしょうか?

小井土氏:スパッタリングターゲットの製造工程で使われる設備は複数あり、これまでは設備ごとに作成した管理図の確認のみを行っていました。本来は一つの設備の数値だけで良し悪しを正確に判断するのではなく、全設備を比較して判断するのが理想です。しかし、設備ごとの管理図をつくるだけでもかなりの時間がかかっていたため、比較資料までは準備できないのが実情だったのです。また、各データの保管場所が担当者ごとに異なり、集約できていないという課題もありました。

さらに異常値に気づいても、原因を深掘りしようとすると別のデータと突き合わせをしたり、他の解析ソフトを使わなくてはいけません。データが集約されていないことや、解析ソフトを使えるメンバーが限定されていたり、異動してしまったりすることもあってなかなか原因究明から対策を講じるという運用まで行けませんでした。

そこで情報システム課にこういった課題に合ったツールがないかと相談したところ、当時の担当者がSpotfireの「SPCテンプレート」に関するセミナーに参加し、本ツールを紹介されたのです。

― BIツールの検討はどのように進めたのでしょうか? Spotfire導入の決め手と合わせて教えてください。

小井土氏:導入検討時は他のBIツールも少し試してみましたが、解析があまりできない上に操作性もいまいちでした。Spotfireは最初にデモで1ヶ月間試用したところ、直感的に使えた点と、深掘りの速さが素晴らしいと感じました。デモの際、ある製品のデータをテスト用にお渡ししたら、製品については何の知識もないはずのNTTコム オンラインの担当者さんが、半導体のプロである同製品の納入先クライアントと全く同じ解析結果を出されたことに驚愕して、導入を決断しました。

― 導入後は、どのような形で活用されていますか?

小井土氏:整備の途中ではありますが、今まで点在していたデータを一か所に集約させ、SpotfireのSPCテンプレートにつなげ、データを細かくモニタリングしています。月1で行っているSPCレビューで活用しており、管理値の外れ値があれば、原因をドリルダウンして究明し、要因となっていたパラメータを調整するといった具合に、品質の安定性を向上させる目的で使っています。

レビューに参加するのは該当部署の担当者だけではなく、前後の工程担当者も一緒に行います。現在、私を含めた2~3人がアナリストとして解析や不具合時の原因の深掘りまでを行っています。

また、お客様向けに提出している品質に関する報告書の作成にも活用しています。品質に問題や要望があった場合、お客様対応の担当部署からデータ提供の要請が来るため、Spotfireで作成した資料や解析データを渡しています。解析の結果、精製工程に問題があると分かった場合には、その後の定期報告用資料の作成にも利用します。

― このようなBIツールは使いこなすのが難しいという話も聞きますが、現場の方々が活用していく上で、工夫されている点はありますか?

小井土氏:各職場の担当者には週に一度私からSpotfireの使い方をレクチャーしています。まずは出力した元データをSpotfireや一般的なデータ解析に使えるよう整備する方法など、基礎的なところから、次に、Spotfireを使ってSPC管理図をつくってもらい、その次は解析……と段階を踏んでいます。

ツール定着化のためにはルーティンの業務に落とし込むことが必要と考え、Spotfireは定期的に行うSPCレビューでの活用を進めました。また各職場の教育対象者を2人以上にすることで属人的にならないよう配慮し、教育内容はマニュアル化して、いつでも誰でも見られるようにしています。

導入当初は私自身も不明点が多く、NTTコム オンラインの担当者に何度も問い合わせさせていただきましたが、その都度、素早く真摯な回答をいただき、とても助かりました。メールでは伝わりにくい内容については、Web会議で実演しながら丁寧に教えてくださり、より理解を深めることができました。

― 実際にSpotfireを使ってみてのご感想をお聞かせください。

小井土氏:まず膨大なデータを取り扱っても操作が重くならず快適です。また、一度ベースとなる管理図を作れば、最新のデータを取り込むだけでシステム側が自動的にアップデートしてくれるので、必要な管理図を随時出せるようになりました。

さらに、データの“粒度”が異なっていても、苦労なく比較や突き合わせなどを行える点も助かっています。 従来は設備ごと・元素ごとでモニタリングを行っていたため、同一設備内での変動は見ても、設備間での差までは細かく見ていませんでした。しかしSpotfireを導入後は、データ集約やグラフ作成、各データの比較が簡単にできるようになりました。担当者それぞれの保管場所に点在していた、全設備数年分のデータをSpotfire内に集約できたことで、設備間の品質の差まで見ることができています。また、トレンド異常などが発見された場合も、異なる設備や工程間のデータを紐づけることで、原因調査を迅速に進められるようになりました。このように原因調査と対策を続けることで、ある製品では不純物値のバラツキが2割改善しました。

また、SPCレビューの内容も濃くなりました。精製工程で言えば、約40種類の管理図を、全設備も横並びで比較することで設備毎の良し悪しも確認、判断するようなレビューが実現できています。一部の担当者はこうした品質改善を積極的に進められるようになっており、その意味では品質教育のツールとしても活用できていると感じます。データの見方がわかったことで不具合や異常値などに気付けるポイントも増えたため、各担当者からの指摘や建設的な意見が増加しました。

これら全体を通して、品質の確認から異常値発見時の原因究明、改善における作業効率が相当上がったと感じています。

― Spotfireの利用を通してデータの扱い方が分かることで、品質改善も進んだのですね。他に業務効率化などで具体的な変化や成果がありましたら、お聞かせください。

小井土氏:これまでのSPCレビューでは、管理図を見るだけで1時間が終わってしまっていたのが、Spotfireであれば異常のありなしが一覧で表示され一目でわかるため、20分くらいで済みます。その分レビュー時間内で原因の深掘りや、現場担当者への調整指示ができるようなり、品質改善がより進むようになりました。

また、Spotfireの導入前は、異常値が見つかった場合の原因調査に1ヶ月以上かかるのが当たり前でした。工程や時間軸をさかのぼる必要があるときは、各担当者に調べてもらわないとデータや回答が出てこないからです。しかしデータが集約されたこともあって、先日発生した軽い不具合の調査は、SPCレビューの時間内で完了しました。さらに、アナリストとして解析を行っているメンバーから、約10時間かかっていたデータのまとめが、ほんの小1時間程度、約10分の1以下で完成したという報告も届いています。

― 今後はどのようにSpotfireを使っていきたいとお考えでしょうか?

小井土氏:今後は工場内や会議室のモニターに随時投影をして、データに異常があればすぐ気が付けるようにしていきたいと考えています。設備が問題なく動いているかなどの操業状況は工場内のモニターに映していますが、同じように品質のデータもリアルタイムで見られるようにできたらと。そのためには、関連データを各システムから直接Spotfireに取り込めるよう整備していきたいですね。

― Spotfireの導入を検討されている方へメッセージがあれば、ぜひお願いします。

小井土氏:顧客からもSPC管理を強く求められていますが、そうした機能が充実した解析ツールはこれまでになかったため、Spotfireは、今では私の業務において無くてはならないものになりました。まずはトライアル版で感触を確かめるところから、このインパクトの大きさを体験してみてほしいと思います。

― Spotfireの導入・活用が、課題となっていたSPCレビューの効率化に加え、品質の安定化にも寄与できているとのこと、大変、嬉しく思います。今後も、さらなるご活用とリアルタイムでの品質確認といったご希望に向けて、ご支援できれば幸いです。本日はありがとうございました。

※掲載内容は2025年4月時点の情報です。

データシート

Spotfireはデータ分析、インサイトの共有、アクションのためのビジュアル分析ツールです。

本資料はSpotfireの概要・機能について説明しています。