セイコーエプソン株式会社

プリンターからプロジェクター、腕時計、産業用ロボットまで非常に多種多様な製品を手掛けるセイコーエプソン株式会社。その業務プロセス改善に力を発揮したのが、TIBCO Spotfireによる製造時の不良要因分析でした。ここでは導入の経緯と活用の様子について、DX推進本部AI・アルゴリズム開発部の眞柄氏と竹内氏にうかがいました。

[お話を伺った方]

DX推進本部 AI・アルゴリズム開発部

竹内 淳 氏

DX推進本部 AI・アルゴリズム開発部

眞柄 慎司 氏

左から「眞柄氏」「竹内氏」

― セイコーエプソン株式会社と、お二人のご所属先についてお聞かせいただけますか。

竹内氏 : 弊社にはプリンター等の「オフィス・ホームプリンティング事業」、「商業・産業プリンティング事業」、プロジェクター等の「ビジュアルプロダクツ事業」、ロボット等の「マニュファクチャリングソリューションズ事業」、そして「ウエアラブル機器事業」や「マイクロデバイス事業」などがあります。

私と眞柄の所属先はDX推進本部のAI・アルゴリズム開発部になります。眞柄の所属するチームでは弊社製品や社内分析基盤に搭載するAIやアルゴリズムの開発に携わっています。私が所属するチームでは、社内分析基盤を1つの手段として、各事業でのデータ活用の推進やデータを活用した業務プロセスの改善を支援しています。

― Spotfireはどういった業務プロセスの改善にご利用いただいているのでしょうか。

竹内氏 : 完成品の中に組み込まれるデバイス製品、例えばプリンターでしたらプリンターヘッド、プロジェクターであれば液晶パネルなどを製造する過程において、歩留まりの向上を目的とした不良要因分析は、どのデバイス製品であっても不良品を減らすために必要です。

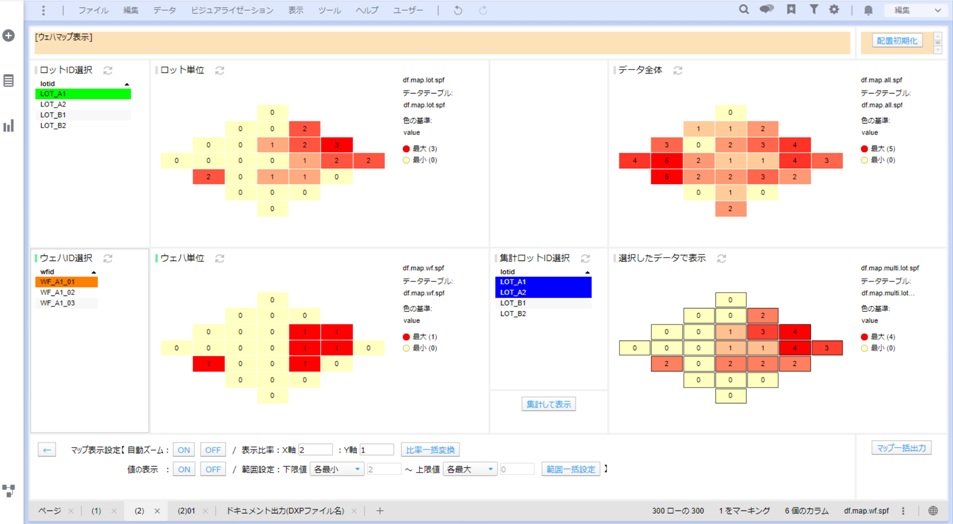

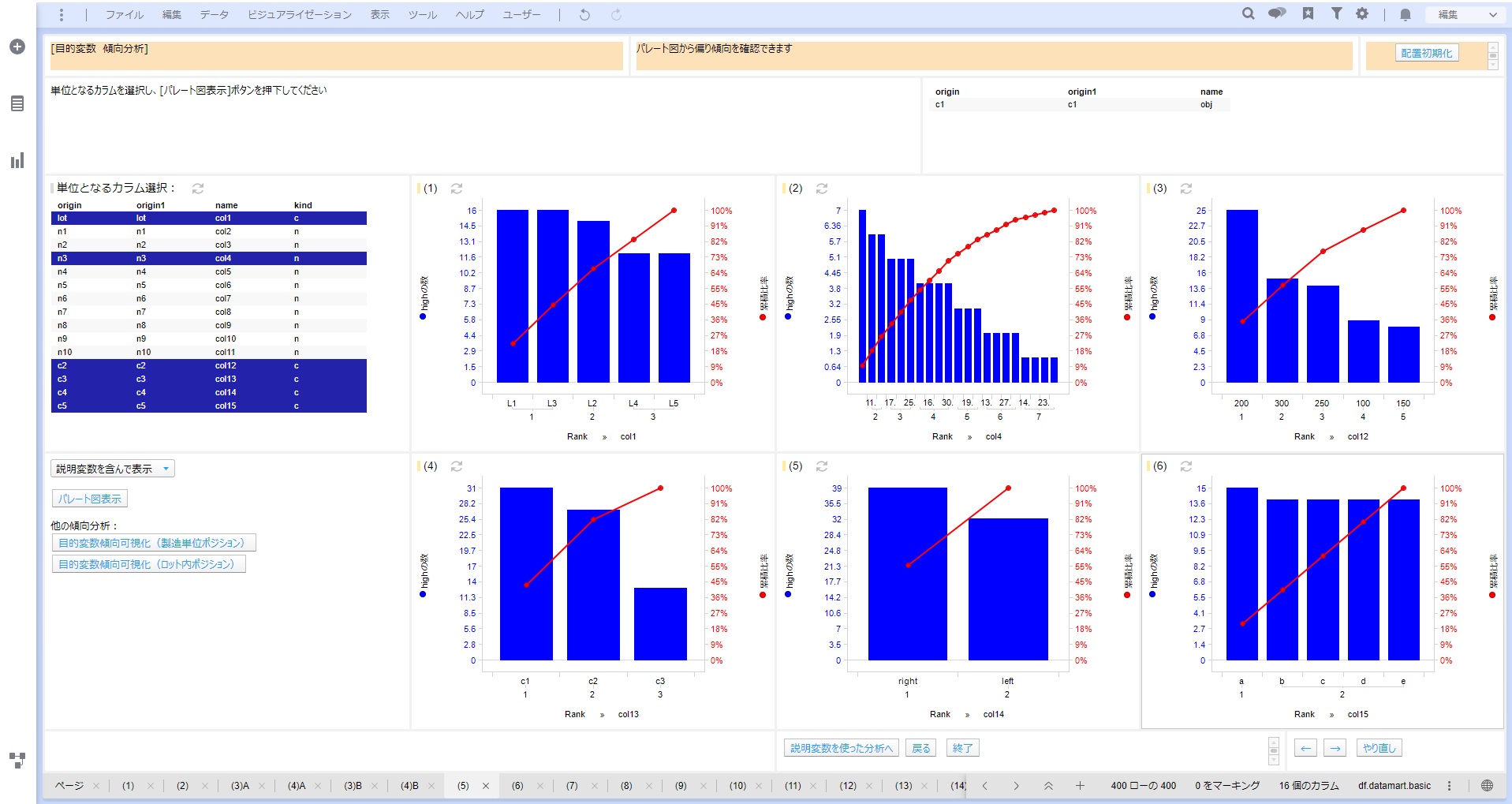

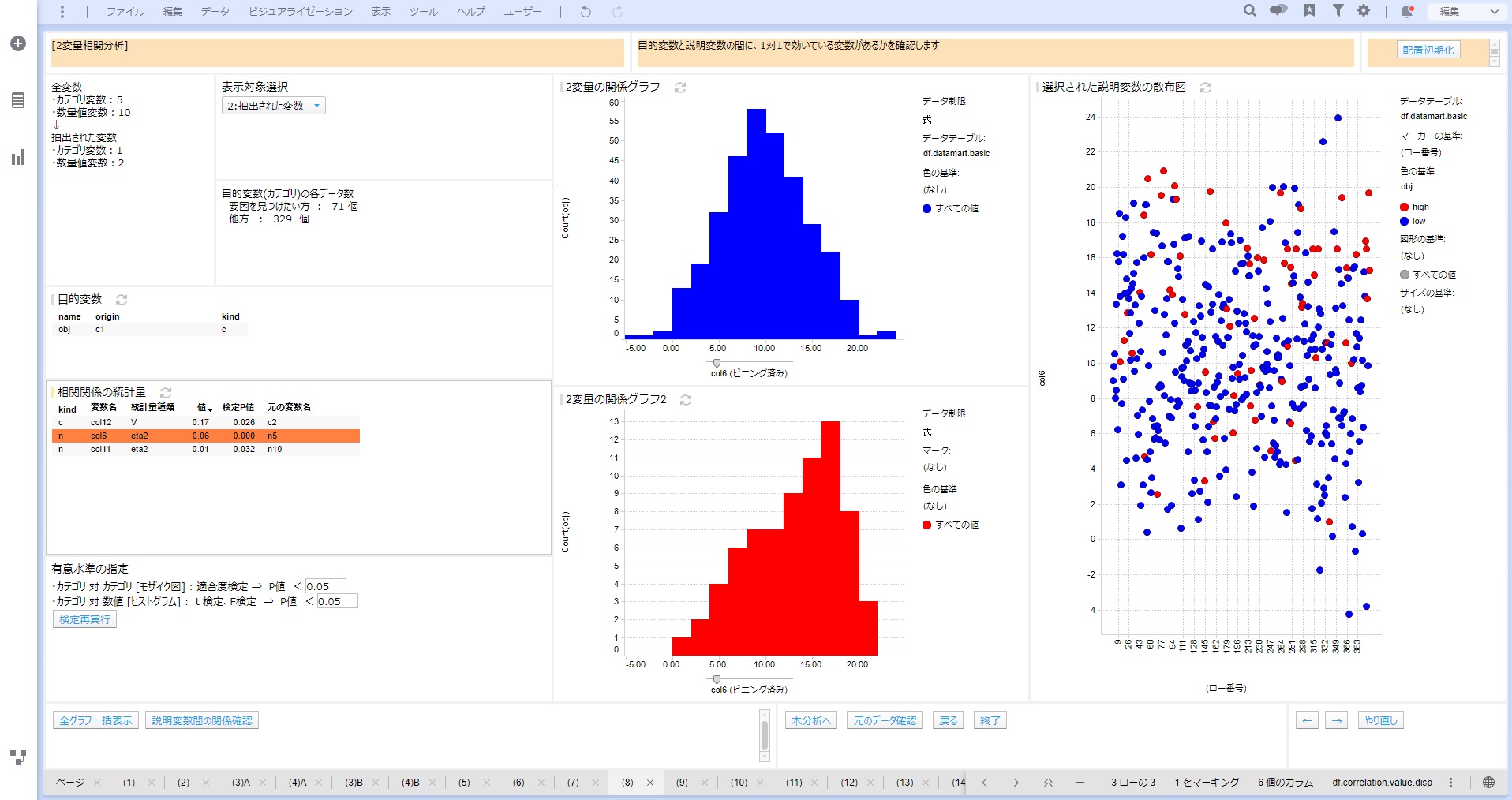

デバイス製造の過程で得られるデータは多種多様かつ大規模になりますから、それを分析するには相応のツールやナレッジが必要です。ただ、特定の分析スキルやナレッジのあるメンバーがそれぞれの現場にずっと付き添って分析するには人的リソースがかかり過ぎる。そこで、我々がSpotfireで汎用的に使える分析テンプレートを作成して開発部門、製造部門、技術部門など各部門の現場の方に分析しやすい環境を提供し、自ら製造時の不良要因分析を行ってもらっています。つまり「現場が自走できる」分析基盤をSpotfireで構築しています。分析テンプレートに従って分析を素早く実施し、本来の目的である分析結果の考察や不良要因の推察に時間を充てて頂くのが狙いです。

図1:現場が不良要因特定に使用するSpotfire分析テンプレートの一部

― Spotfire導入のきっかけはどのようなことだったのですか。

竹内氏 : 導入以前は、弊社にまだ分析基盤という考え方が根付いておらず、各事業部がそれぞれ表計算ソフトを使ったり、独自の統計解析ツールを導入したりしていたのです。その一方で、眞柄の所属するチームでは不良要因分析のノウハウをかなり積み上げてきていました。ここで事業部を横断して汎用的に使える分析基盤を用意すれば、このノウハウを横展開させて、我々が1つひとつの案件に取り組まなくても、各事業の製造部門や開発部門、技術部門の現場スタッフが自走しながら分析を進められるだろうと考えました。分析できる人材が限られた状況の中で、如何に現場が自走できるかという課題に対して強みを発揮したのがSpotfireでした。

眞柄氏 : 当時、弊社には他のBIツールがすでに導入されつつあったのです。ただ、このツールはデータ可視化には適していても自分たちの不良要因分析のノウハウを形にするには向かない、と感じていました。 一方、Spotfireは探索的なデータ分析が非常にやりやすく、操作性が優れているため不良要因の分析作業を大幅に効率化できました。統計機能も標準搭載されており、大量のデータであってもデータ加工の処理速度が非常に早く、グラフ描画もスムーズです。

それにカスタマイズ性が非常に優れていて、データ加工やデータ分析をプログラム化したり、それらを使いやすくボタンとして配置したりといったこともでき、サーバー側でプログラムソースを一元管理できる。今回のように「独自の分析テンプレートを作成し、部門を横断して共有する」という使い方にはピッタリでした。

Spotfireは探索的なデータ分析に優れているため、不良要因の分析作業を大幅に効率化できました。/眞柄氏

図2:パレート図を使用した不良要因分析

図3:2変量間の関係性を分析した不良要因分析

竹内氏 : 当初から、現場でこういったツールの標準機能を使いこなしてもらうのは難しいと考えていました。そこで、データ加工も分析テンプレートの中で自動化させようと考え、TIBCO Spotfire Statistic Services(TSSS)を導入し、R言語などによるデータ加工や機械学習の高度な統計処理をサーバー側で実施できるようにしたのです。現場で活用する際は製造過程で得られた装置や材料などの流動履歴を製造ロット番号に紐づけてデータベースをつくり、分析対象となるデータを期間や機種などで切り出して分析しています。

― なるほど、そういった使い方は確かにSpotfireならではともいえますね。導入後の手応えや、成果はいかがですか。

竹内氏 : Spotfire導入によって、分析のアプローチを増やすことができたのは大きな成果だと思っています。従来は経験や勘を頼りに「この装置のこの変数が不良の要因ではないのか」と仮説を立てて分析する、いわゆる「仮説検証型」のアプローチだったわけです。一方、Spotfireは大量のデータを扱えますし、弊社で組み上げたRロジックによるアルゴリズムもあるということでデータマイニングの考え方、いわば「データ起点型」のアプローチもとれるようになりました。実際にSpotfireでの分析で、現場の方が「これは違うだろう」と考えていた因子が、不良に関連していると判明した例も出ています。この「両方のアプローチをとれる」ことが今後の強みになってくると考えています。

― 現場の経験と最新のデータ分析、両方の長所を活かしていくイメージでしょうか。

竹内氏 : はい。例えば、歩留まりを上げるために、現場であれを検証してもダメだった、これを検証してもダメだった……という慢性化してしまっている課題に対して、データ起点型のアプローチが突破口になると考えています。SpotfireはどのBIツールよりも探索的データ分析が非常にやりやすい。Spotfireの分析で「この変数が怪しい」という分析結果が得られたときも、それをそのまま正解と考えるのではなく、あくまで候補として扱ってもらうよう現場に伝えています。これまでの経験と勘を織り交ぜながら原理原則に基づいた現場検証を行うことで、現場での自走化した改善を進めています。すべての変数の相関を見ることもSpotfireであれば簡単なので、現場から「この分析基盤のおかげで思いがけない変数が見つかった」と喜ぶ声が聞こえていますね。

慢性化してしまっている課題に対しては、データ起点型のアプローチが突破口になります/竹内氏

― NTTコム オンライン・マーケティング・ソリューションのSpotfire開発者向けトレーニングに参加いただいていますが、印象はいかがですか。

竹内氏 : 我々がSpotfireで実現したいことは、技術的にも非常に困難な内容が多いのですが、質の高い開発者向けトレーニングを受けられることでとても助かっています。資料のクオリティも高いですし、その場で質問に答えていただけるので得るものは多いですね。

新機能のトレーニングを受けるのも楽しみにしているところです。

― 独自のグラフや表を、API等を用いてより少ない工数で標準のものと同様の動作をするよう追加・共有できる「Visualization Mods」機能ですね。

竹内氏 : これまでにも、分析テンプレートの中で不良要因分析に使いたい形式のグラフや表がSpotfireの標準機能に含まれていないときはJavaScriptで作っていたのです。Visualization Modsを使うことで、こうしたグラフや表をより開発しやすい環境が提供され、さらにそれを部品のように扱えるという取り回しやすさも魅力的ですね。我々のように、テンプレートを開発して作り込んでいく使い方をする上では非常にやりやすい環境が整ったと期待しています。

― 今後、Spotfireをどのように活用していきたいとお考えですか。

竹内氏 : 現在は製造領域だけで活用しているわけですが、今後は販売データやサービスサポートのデータなども分析して、もっと広範囲で活用できるようにしていきたいですね。

例えば、故障修理のデータなどを活用して、その要因分析を元に商品設計や生産設計といったより上流の工程へフィードバックして活かしていくといった、領域の枠を超えた分析活動ができれば、新たな価値の創出につなげられるのではないかと思います。

― 「製造業での不良要因分析」は、Spotfireの最も得意とする領域のひとつですが、それに留まらず、領域を超えて広く活用できるツールだと感じていただけたことを大変光栄に思います。実現へ向けて、今後もサポートに尽力させていただきます。本日はありがとうございました。

※掲載内容は2022年4月時点の情報です。

※セイコーエプソン株式会社は、TIBCO製品のパートナーである「東芝デベロップメントエンジニアリング株式会社」の導入支援、運用サポートをご利用いただいてます。